Retour sur les Rencontres Adhérents 2021

Cet événement est l’occasion d’échanger sur l’actualité du secteur, les évolutions de marché, et de présenter des solutions innovantes pour concevoir de meilleures batteries et anticiper leur recyclage.

Les interventions de la matinée répondaient à la thématique :

Lithium-Ion, Sodium, Hydrogène vert, Bio-enzymes…

Quelles batteries pour demain et quelles perspectives de recyclages ?

Une pile à base de papiers et d’enzymes

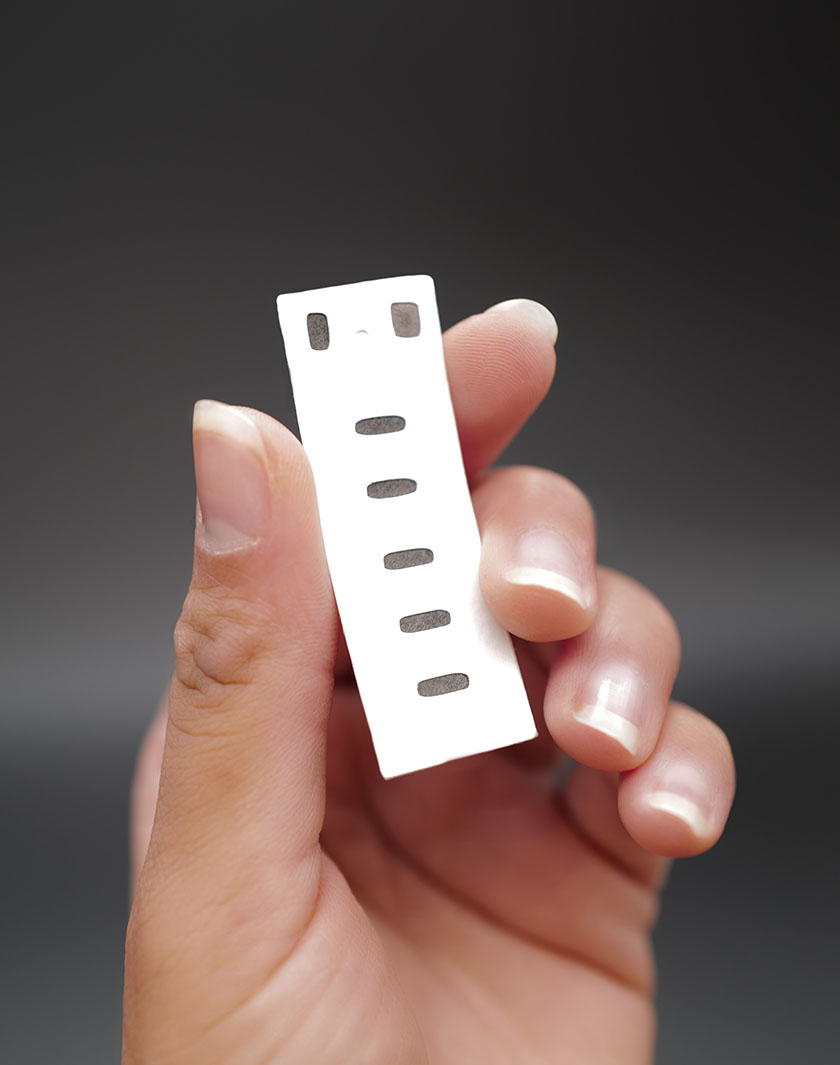

Jean-Francis Bloch, Directeur Général de BeFC – Bioenzymatic Fuel Cells – a présenté une technologie de pile qui ne contient ni métaux ni plastique.

La start-up a en effet développé des piles à biocarburants écologiques. à base de papier, ultra-minces, flexibles et miniatures, elles apportent les mêmes fonctionnalités aux appareils de basse puissance, de faible consommation et de courte durée de vie.

Cette alternative 100 % écologique à la pile bouton ne contient pas de produits chimiques dangereux ou polluants pour l’environnement, et peut ainsi se recycler avec les ordures ménagères ou dans la poubelle des emballages.

» Cette pile bio-enzymatique est une alternative 100 % écologique à la pile bouton »

Les nouvelles technologies Sodium-Ion

Le RS2E – Réseau sur le stockage électrochimique de l’énergie – est une entité du CNRS qui se consacre aux

différents dispositifs de stockage d’énergie. En 2015, le Réseau a dévoilé le premier prototype de batterie Sodium-

Ion.

Mathieu Morcrette, Ingénieur de recherche au RS2E a présenté cette batterie qui s’inspire directement de la

technologie Lithium-Ion. À l’instar des ions lithium, les ions sodium se déplacent d’une électrode à l’autre, au

fil des cycles de charge et de décharge. Et ce, sans faire subir aucune modification aux “matériaux hôtes” situés

à chaque électrode, puisque ces derniers prennent la forme de structures cristallines dans lesquelles les ions

viennent s’insérer. Son format dit 18650 indique qu’elle se présente sous la forme d’un cylindre de 1,8 centimètre de diamètre sur 6,5 centimètres de hauteur.

« Le sodium est un matériau abondant et peu coûteux »

Le stockage d’énergie à partir de batteries recyclées

Phenix Batterie a été créé en 2019 par le groupe SNAM dans le contexte du développement de la mobilité électrique. Le projet consiste à fabriquer, à partir de cellules issues de batteries Lithium-Ion des véhicules hybrides et électriques, des batteries de stockage pour l’industrie et l’habitat. Ces batteries visent à stocker l’électricité provenant de sources renouvelables (éolien et photovoltaïque). À cela s’ajoute l’activité de réparation des batteries Lithium-Ion usagées, qui pourront être réinstallées dans les voitures hybrides et électriques.

Les solutions de stockage Phenix Batteries sont une réponse industrielle aux attentes du marché énergétique :

des batteries de haute qualité, fiables, économiques et réconciliant les effets de l’empreinte environnementale

des systèmes neufs.

Pour Jérôme Bersano, Directeur Commercial de la SNAM, les solutions de stockage Phenix Batteries sont une

réponse industrielle aux attentes du marché énergétique : des batteries de haute qualité, fiables, économiques et

réconciliant les effets de l’empreinte environnementale des systèmes neufs.

« Produire des batteries à partir de composants recyclés »

Une deuxième vie pour les métaux

Le projet RECYVABAT (Recyclage et Valorisation de Batteries) a été présenté par Didier David, Directeur Projet Recyclage Batteries, Orano, David Dias, Directeur de division, Paprec D3E et Clémence Siret, Responsable Eco-conception, SAFT. Ce projet s’inscrit dans une démarche d’économie circulaire afin de donner une deuxième vie aux matériaux valorisables issus des batteries. Il est mené par un consortium composé des sociétés Orano (ancien Groupe Areva), SAFT, Paprec et MTB Technologies.

Le procédé développé permet de purifier et de récupérer séparément les métaux (lithium, cobalt, nickel, etc.) contenus dans les batteries des véhicules électriques en vue de les recycler pour fabriquer de nouveaux composants de batteries. Ainsi, Paprec assurera la récupération et le démantèlement des packs. Les matériaux retrouvés seront préparés grâce aux équipements de MTB Manufacturing avant d’être réutilisés par Saft pour fabriquer de nouvelles batteries.

« Intégrer la pleine valorisation des matériaux critiques dans un schéma d’économie circulaire »

Merci aux intervenants et aux participants, à l’année prochaine !